Исследовательская деятельность лаборатории МММ

Исследовательская деятельность

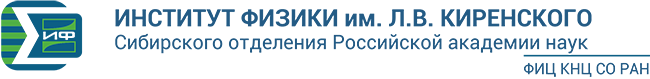

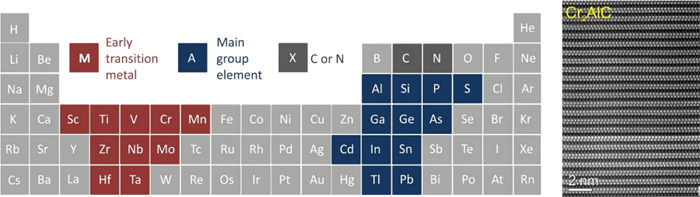

Материалы MAX-фазы (Mn+1AXn, n = 1, 2 или 3) [1] представляют собой семейство нано-слоистых гексагональных соединений. В этих материалах М является ранним переходным металлом, А – элемент основной группы, а Х – это С или N (n = 1-3). Эти системы имеют атомно-слоистую структуру (рисунок 1 и рисунок 2), состоящую из слоёв M-XM (M2X), чередующихся с атомными слоями A-элемента. Атомные слои укладываются вдоль оси С. Слоистая высоко анизотропная кристаллическая структура приводит к механическим свойствам, обычно ассоциирующихся с керамикой. MAX-фазы сочетают в себе как керамические, так и металлические характеристики, обеспечивая стойкость к высокотемпературному окислению, способность к самовосстановлению и устойчивость к термическому шоку. Такие выдающиеся механические свойства сделали их интересными материалами, например, для поддающихся обработке, термоустойчивых огнеупоров, нагревательных элементов или покрытий для электрических контактов. С точки зрения применений материалы MAX-фазы показали очень многообещающие свойства для аккумуляторов и сверхвысокочастотных устройств [2]. Кроме того, материалы MAX-фаз служат «сырьем» для синтеза максинов (MAXenes), двумерных карбидов переходных металлов [3].

Рисунок 1 – Периодическая таблица элементов с отмеченными элементами, которые образуют известные фазы MAX-фазы (красный = M, синий = A, серый = X), адаптирована из http://max.materials.drexel.edu (слева). Атомная структура МАХ фазы Cr2AlC (справа)

Рисунок 2 – Нано-слоистая структура фазы Mn+1AXn для n = 1. Гексагональные соединения образуют листы M-X-M, разделенные слоями A

Долгое время считалось (с 1960-х годов), что слоистая структура МАХ может быть получена только с использованием ранних переходных металлов в качестве основного компонента слоев М, что, по существу, приводит к образованию лишь парамагнитных соединений. Первая MAX-фаза (Cr0,75Mn0,25)2GeC с дальним магнитным порядком была синтезирована в виде эпитаксиальной тонкой пленки на MgO (111) в 2013 году. Последующие исследования обнаружили несколько тройных и четвертных MAX-фаз на основе Mn с конкурирующими ферро- и антиферромагнитными (внутри- и межплоскостные) взаимодействиями, приводящими к общему сложному магнитному отклику, зависящему от поля и температуры. Недавно детальное изучение магнитных свойств Mn2GaC привело к открытию первой магнитокалорической MAX-фазы с высокой температурой упорядочения и инверсией знака магнитострикции и магнитосопротивления при фазовом переходе [4]. Эти новые свойства материалов предлагают новые функциональные возможности для интеллектуальных датчиков и актуаторов, которые востребованы для интернета вещей.

Несмотря на обилие работ по синтезу и исследованию тонких плёнок MAX-фаз, систематическое исследование МАX материалов, демонстрирующих ферромагнитные свойства всё еще находится в зачаточном состоянии [4]. Поскольку материалы MagMAX могут включать в себя 4 и более элементов, для обнаружения наилучшего состава требуется комбинация высокопроизводительного осаждения [5] и высокоинформативных методов анализа. Кроме того, остаётся не решенной проблема и кристаллического качества плёнок, а также наличие сопутствующих фаз карбидов и интерметаллидов.

Большая часть первых работ по синтезу тонких плёнок MAX-фаз выполнялась с использованием метода физического осаждения из газовой фазы, в основном методом магнетронного распыления, а также с помощью методов катодно-дугового испарения, импульсного лазерного осаждения [6]. Синтез тонких пленок MAX-фаз с использованием методов распыления можно разделить на три основных подхода: совместное распыление с тремя элементарными мишенями, распыление с помощью сложных мишеней и твердофазный синтез реакций посредством распыления аморфного многослойного материала [6]. Распыление от мишеней из М, А и графита представляет собой наиболее распространенный метод лабораторного синтеза тонких пленок карбида МАХ. Главной выгодной особенностью использования трех элементарных мишеней является гибкость в индивидуальном управлении потоками элементов [6]. Начальные значения параметров осаждения основаны на некоторых оценках или калибровках, а затем выполняется обычная процедура оптимизации для достижения желаемой MAX фазы стехиометрии [7]. С помощью такого подхода был успешно продемонстрирован синтез тонких плёнок MAX фаз [8, 9]. Реактивное осаждение распылением сравнительно мало изучено для синтеза карбидов и нитридов МАX фаз, главным образом из-за того, что технологический интервал (относительно парциального давления химически активного газа) для осаждения однофазных или высокочистых МАХ-фаз чрезвычайно узок [6]. Напыление из сложных мишеней иногда предпочтительнее по причинам простоты и повторяемости [10]. Однако общая проблема, стоящая перед распылением соединения-мишени, заключается в том, что состав пленки может сильно отличаться от номинального состава-мишени.

Твердотельный реакционный синтез заключается в том, что многокомпонентную пленку получают в метастабильном состоянии, таком как аморфная многослойная структура, содержащая три или больше элементов M, A и X в соответствующем составе, при нормальных или низких температурах [11]. После нанесения пленок следует отжиг при определенной температуре, чтобы вызвать превращение в MAX фазу. Примеры включают отжиг магнетронного распыления многослойных Ti / Si / C [12] до соответствующих MAX фаз Ti3SiC2.

Помимо химического состава в тонких пленках, другим важным параметром, обеспечивающим рост пленок МАХ-фазы, является выбор температуры подложки или температуры отжига. Зарождение структуры МAX фазы требует значительной термической активации, чтобы обеспечить достаточную подвижность и энергию атомов для желаемого расположение атомов [6]. Более низкие температуры осаждения обычно приводят к образованию соответствующих карбидов и / или интерметаллических фаз. Кроме того, более поздние исследования также показали, что тонкие пленки MAX фаз, как правило, могут зародиться непосредственно на подложках с достаточно высоким рассогласованием решеток монокристаллической подложке [6].

- Sokol, V. Natu, S. Kota and M. W. Barsoum, Trends in Chemistry 1 (2), 210-223 (2019).

- R. Lukatskaya, S. Kota, Z. Lin, M.-Q. Zhao, N. Shpigel, M. D. Levi, J. Halim, P.-L. Taberna, M. W. Barsoum, P. Simon and Y. Gogotsi, Nature Energy 2, 17105 (2017).

- K. Chaudhari, H. Jin, B. Kim, D. San Baek, S. H. Joo and K. Lee, J Mater Chem A 5 (47), 24564-24579 (2017).

- Salikhov, A. S. Semisalova, A. Petruhins, A. S. Ingason, J. Rosen, U. Wiedwald and M. Farle, Materials Research Letters 3 (3), 156-160 (2015). 5. F. M. Römer, U. Wiedwald, T. Strusch, J. Halim, E. Mayerberger, M. W. Barsoum and M. Farle, RSC Advances 7 (22), 13097-13103 (2017).

- Eklund, M. Beckers, U. Jansson, H. Högberg, L. Hultman, The MN+1AXN phases: Materials science and thin-film processing, Thin Solid Films. 518 (2010) 1851–1878

- S. Ingason, A. Petruhins, J. Rosen, Toward Structural Optimization of MAX Phases as Epitaxial Thin Films, Mater. Res. Lett. 4 (2016) 152–160.

- Wilhelmsson, J.-P. Palmquist, T. Nyberg, U. Jansson, Deposition of Ti2AlC and Ti3AlC2 epitaxial films by magnetron sputtering, Appl. Phys. Lett. 85 (2004) 1066–1068

- Wilhelmsson, J.-P. Palmquist, E. Lewin, J. Emmerlich, P. Eklund, P.O.Å. Persson, H. Högberg, S. Li, R. Ahuja, O. Eriksson, L. Hultman, U. Jansson, Deposition and characterization of ternary thin films within the Ti–Al–C system by DC magnetron sputtering, J. Cryst. Growth. 291 (2006) 290–300.

- E. Hajas, M. to Baben, B. Hallstedt, R. Iskandar, J. Mayer, J.M. Schneider, Oxidation of Cr2AlC coatings in the temperature range of 1230 to 1410°C, Surf. Coat. Technol. 206 (2011) 591–598.

- C. Schramm, C. Pauly, M.P. Johansson Jõesaar, P. Eklund, J. Schmauch, F. Mücklich, M. Odén,165 Solid state formation of Ti4AlN3 in cathodic arc deposited (Ti1-xAlx)y alloys, Acta Mater. 129 (2017) 268–277

- Hopfeld, R. Grieseler, T. Kups, M. Wilke, P. Schaaf, Thin film synthesis of Ti3SiC2 by rapid thermal processing of magnetron-sputtered Ti-C-Si multilayer systems, Adv. Eng. Mater. 15 (2013) 269–275.